IMPORTÂNCIA E FUNÇÃO DAS VÁLVULAS E CONTROLES APLICADOS NA REFRIGERAÇÃO INDUSTRIAL:

Existem inúmeros tipos de válvulas e controles dentro de uma instalação frigorífica, cada um exercendo uma função importante, tais como:

• Possibilitar a manutenção de equipamentos e válvulas de controle sem a necessidade de interromper o funcionamento do sistema;

• Filtrar impurezas que poderiam danificar controles, compressores e bombas;

• Proteger vasos e compressores contra altas pressões;

• Drenar óleo dos pontos baixos da instalação;

• Controlar o nível de líquido dentro de separadores de líquido ou de resfriadores intermediários;

• Dosar a alimentação de líquido em separadores, resfriadores intermediários e evaporadores;

• Controlar a temperatura de evaporação para evitar elevadas taxas de desidratação de produtos e conseqüente redução de peso dentro das câmaras;

• Controlar a temperatura do ar das câmaras ou de líquidos que necessitam resfriamento;

• Possibilitar degelos automáticos que resultem na economia de energia e tempo;

• Evitar refluxo de refrigerante em compressores parafuso e bombas de amônia;

• Evitar o acúmulo de refrigerante líquido em linhas de descarga e separadores de óleo de compressores que trabalham em paralelo, o que poderia provocar problemas de lubrificação e conseqüente travamento dos compressores;

• Criar cargas térmicas falsas durante pequenos períodos que evitem que compressores parem e retornem a funcionar em ciclos de tempo inferior ao permitido por motores e que elevam a demanda de energia elétrica; e

• Até reduzir o risco de grandes vazamentos de refrigerante (amônia) através da obstrução automática de trechos de tubulações.

TIPOS DE VÁLVULAS E CONTROLES UTILIZADOS NESTES SISTEMAS:

o VÁLVULAS DE PASSAGEM OU BLOQUEIO

o FILTROS

o VÁLVULAS DE SEGURANÇA

o VÁLVULAS DE DRENO RÁPIDO DE ÓLEO

o CONTROLADORES DE NIVEL DE LÍQUIDO

o VÁLVULAS DE EXPANSÃO MANUAL, TERMOSTÁTICAS E ELETRÔNICAS

o VÁLVULAS REGULADORAS DE PRESSÃO DE EVAPORAÇÃO E DE SUCÇÃO

o VÁLVULAS SOLENÓIDES

o VÁLVULAS DE RETENÇÃO

COMO E QUANDO SÃO APLICADAS ESTAS VÁLVULAS E CONTROLES?

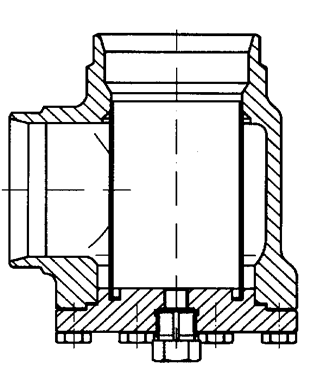

VÁLVULAS DE PASSAGEM, modelo Danfoss SVA:

São válvulas do tipo gaveta, ou seja, operam totalmente abertas ou fechadas, utilizando uma haste de aço inoxidável montado a um pistão com um anel de teflon na extremidade que veda o fluxo de refrigerante contra sua sede. Podem ser retas ou angulares, com volante ou capacete e de haste estendida ou não.

As principais exigências quanto à sua escolha são:

a) Devem ser adequadas à temperatura que irão trabalhar, por exemplo, o material aço ASTM 106 é inadequado para temperaturas inferiores a -29º C. Um fabricante de registros que se preocupa com isto é a Danfoss, utilizando no corpo o material ASTM LCC, A352, o que habilita sua operação em temperaturas até -50º C. Aços comuns se fragilizam em baixas temperaturas e podem trincar causando sérios vazamentos, como o que aconteceu numa grande câmara de sorvetes, contaminando o produto e determinando num enorme prejuízo ao cliente.

b) Embora seja uma prática constante de se usar válvulas que possuam a mesma bitola da linha em que serão montadas, é necessário que o projetista tenha sempre em mente procurar soluções que resultem na menor perda de carga possível do sistema, o que reduz significativamente o consumo de energia dos compressores frigoríficos. Atente para o coeficiente de vazão das válvulas (Kv), que é um valor experimental obtido em laboratório e determinado como sendo a vazão de água em m3/h que atravessa uma válvula quando submetida a um diferencial de pressão de 1 bar. Isto rapidamente nos faz entender que válvulas de marcas distintas e de mesma bitola podem ter "Kv" diferentes dependendo de seu "design" interno e portanto, propiciando perdas maiores ou menores. Opte sempre pelas marcas que tenham "Kv" maiores e de preferência, válvulas do tipo angular, pois além de possuírem naturalmente um "Kv" maior, ocuparão o lugar de uma curva, o que também contribui para a redução de perdas e gastos adicionais com solda e possíveis vazamentos.

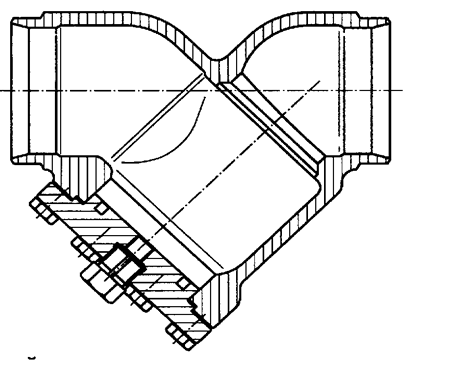

FILTROS, modelo Danfoss FIA:

Os filtros podem ser retos ou angulares. Possuindo uma tela metálica interna em inox de 100 a 500 mícrons, dependendo da aplicação, retém partículas e impurezas que poderiam causar travamentos e danos. São empregados antes de válvulas de controle, compressores e bombas de amônia.

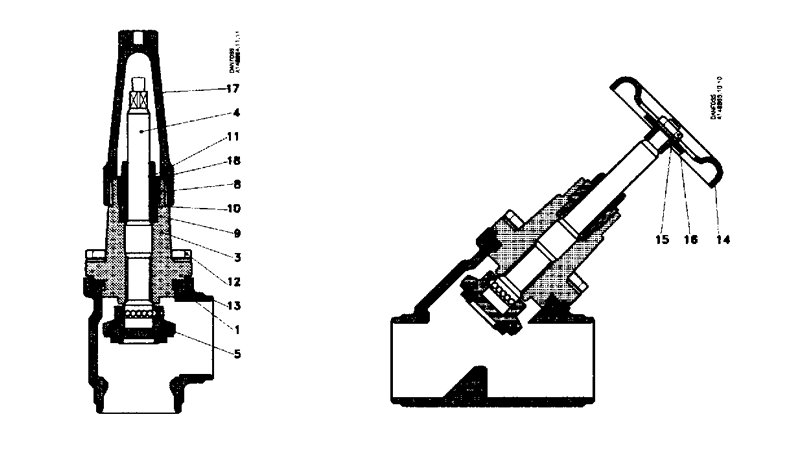

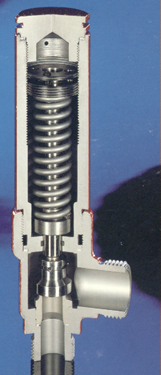

VÁLVULAS DE SEGURANÇA, modelo Danfoss SFA e SFV:

As válvulas de segurança são um tipo de válvula que possui internamente um pistão e uma mola de calibragem, a qual abre quando a pressão do sistema alcança a pressão de abertura da válvula, aliviando a pressão e se fechando novamente em seguida. Elas podem ser do tipo simples ou duplo, quando montamos duas válvulas de segurança em uma válvula de três vias. O segundo tipo é particularmente interessante, pois permite que se extraia uma das válvulas para ser novamente aferida, enquanto a outra permanece conectada ao sistema, protegendo-o.

A norma ABNT NBR13598 trás maiores detalhes sobre vasos de pressão e válvulas de segurança.

A seguir apresentamos um gráfico típico de funcionamento de uma válvula de segurança Danfoss trabalhando segundo a norma DIN 3320.

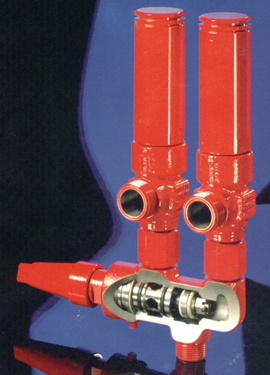

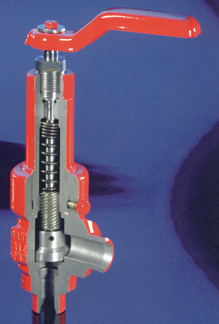

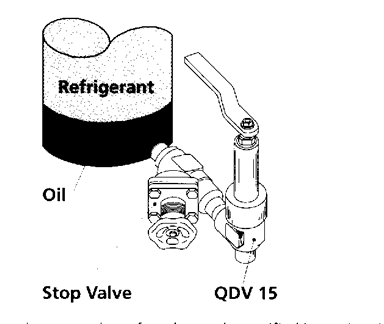

VÁLVULAS DE DRENO RÁPIDO DE ÓLEO, modelo Danfoss QDV:

Até pouco tempo os operadores de sala máquinas corriam sérios riscos na hora de se fazer a purga de óleo dos pontos baixos de instalações de amônia, pois os montadores, sem melhores alternativas, empregavam para este fim uma válvula de passagem comum. Entretanto, com o tempo e acúmulo de impurezas e borra de óleo nas mesmas, o operador necessita abrí-las demasiadamente para que se inicie o processo de dreno. Acontece que por trás desta obstrução temos a amônia líquida, que logo ao ter seu caminho liberado vaza descontroladamente, já que não há tempo suficiente para se fechar uma válvula de bloqueio comum e assim, causando graves acidentes. Para evitar isto a Danfoss desenvolveu uma válvula especial para dreno rápido do óleo, constituída por uma alavanca de acionamento com retorno por mola, o que significa que se necessita apenas de ½ volta para abri-la completamente e no caso de um vazamento, mesmo que o operador se assuste e abandone o local, a válvula se fecha sozinha.

CONTROLADORES DE NIVEL DE LÍQUIDO:

Existem vários tipos de controladores de nível:

• Mecânicos como as bóias,

• Eletrônicos como as hastes capacitivas,

• Magnéticos e

• Até termostáticos.

Sua utilização depende da aplicação, do grau de precisão que se exige e até da necessidade de se quer um sinal elétrico de 4 a 20 mmA, que possa ser utilizado no monitoramento visual na tela de um computador do nível de líquido dentro dos tanques.

As funções dos controladores de nível são ou de alarme ou de controles. Assim, eles podem sinalizar no caso do nível baixo, o que poderia causar cavitação das bombas de amônia, ou no caso de nível alto, o que poderia permitir arraste de amônia líquida para os compressores e ainda, comandar uma válvula solenóide na linha de líquido para manter o nível constante dentro de separadores de líquido e resfriadores intermediários. O tema é bastante vasto e será necessário abordá-lo num outro artigo técnico.

VÁLVULAS DE EXPANSÃO MANUAL, modelo Danfoss REG:

São válvulas tipo globo, ie, de controle que possuem um pistão de formato cônico montado a uma haste que pode ser  manuseada de forma a dosar corretamente a quantidade de líquido necessária em evaporadores, separadores e resfriadores intermediários.

manuseada de forma a dosar corretamente a quantidade de líquido necessária em evaporadores, separadores e resfriadores intermediários.

No caso de serem aplicadas na entrada de evaporadores bombeados, na verdade estas válvulas só regulam o líquido entre os vários evaporadores existentes a fim de mantê-los igualmente alimentados ,ou seja, não há o processo de expansão da amônia e a formação de vapor após a válvula e por isso algumas vezes são chamadas de válvulas de regulagem. Já na entrada de separadores, por exemplo, realmente trabalham como válvulas de expansão.

Infelizmente, na sua seleção, estas válvulas não são calculadas corretamente. Na prática usual, os montadores aplicam o tamanho da válvula igual ao da linha, o que é um erro, pois ficam superdimensionadas e de controle grosseiro, não se encontrando o ponto certo de abertura e entre mantê-las fechadas demais ou abertas demais, a segunda alternativa é a adotada. Nestas condições a expansão que deveria ocorrer na válvula passa a ocorrer na válvula solenóide, causando grave processo de erosão e reduzindo sua vida útil. Exatamente por isso é que a Danfoss possui para cada bitola de válvula cones intercambiáveis de ângulos distintos, que podem ser empregados de modo a se alcançar a precisão necessária do controle. Além disso, disponibiliza um “software” de selecionamento que leva em consideração todas as características termodinâmicas do sistema para seleção da válvula ideal.

VÁLVULAS REGULADORAS DE PRESSÃO, modelo Danfoss PM:

Introdução:

A válvula principal tipo PM é um regulador de pressão e temperatura acionado por pilotos. Foi desenvolvida especialmente para sistemas de refrigeração e ar condicionado, destacando-se no mercado pela sua versatilidade em termos de função e pilotos operacionais. A válvula é disponível com conexão para apenas um piloto (PM 1), montado diretamente na válvula ou vários pilotos montados em série através de conectores externos, ou ainda para três pilotos (PM 3), que permite a montagem também diretamente na válvula.

Principais Características:

Um regulador PM, incluindo mais de cinco pilotos opcionais, permitem obter acima de 50 combinações, desde controles (on-off), proporcional e proporcional- integral.

Para mudar a função de uma válvula, basta trocar os pilotos ou mudá-los de posição. São de montagem simples e econômica, pois os pilotos são rosqueados na tampa da PM, não se necessitando de linhas externas para fixação dos pilotos. Todos os tamanhos de PM possuem conexões flangeadas e os pilotos são comuns a todas elas.

As principais funções de um regulador PM são:

o controle da pressão de evaporação

o controle da temperatura de um fluido

o controle da pressão de sucção

o controle da capacidade de um sistema

o controle da pressão de condensação

o controle do degelo

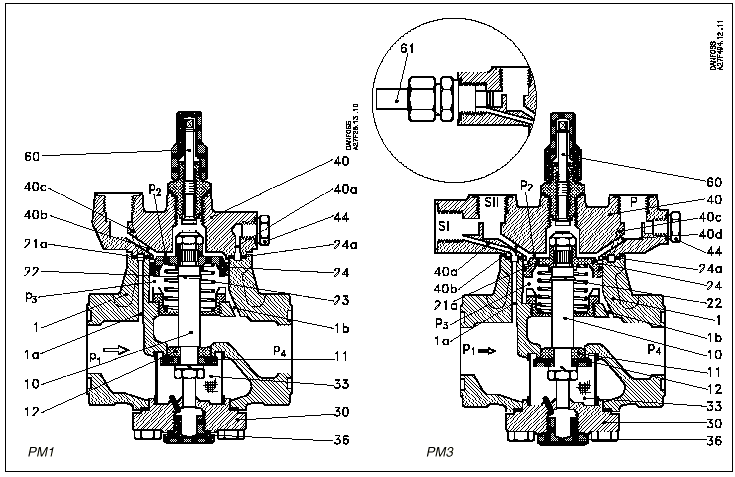

Abaixo podemos ver uma válvula PM 1 e PM 3 em corte:

Princípio de Funcionamento:

As válvulas PM, são servo-operadas e sua função é determinada pelo tipo de piloto utilizado. A PM controla a vazão de refrigerante de forma proporcional e/ou tudo ou nada (on-off), de acordo com o sinal de impulso enviado pelo piloto.

O grau de abertura é determinado pela diferença de pressão entre P2 , que atua na parte superior do pistão e P3, que atua na parte inferior. Quando o diferencial de pressão for maior ou igual a 0,2 bar, a válvula estará totalmente aberta. Na faixa de 0,07 a 0,2 bar, a válvula modula proporcionalmente.

A pressão P2 é determinada pelo grau de abertura do piloto.

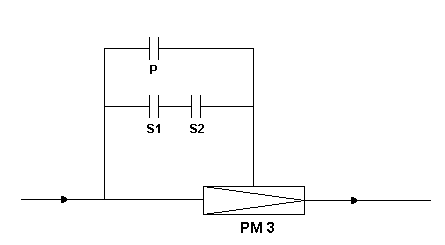

A válvula PM 3 possui três conexões para pilotos, designadas S1,S2 e P, i.e., as entradas S estão em série, enquanto a P está em paralelo em relação às S.

Vide abaixo desenho esquemático:

A válvula se abre nas seguintes situações:

a) Quando os dois pilotos montados em série estiverem abertos independente de P.

b) Quando o piloto montado em paralelo estiver aberto independente dos pilotos montados em série.

No caso de falha em qualquer piloto, a válvula poderá ser operada através do atuador manual localizado na tampa da mesma.]

Aplicações da PM em Instalações com Amônia:

Controle da Pressão de Evaporação

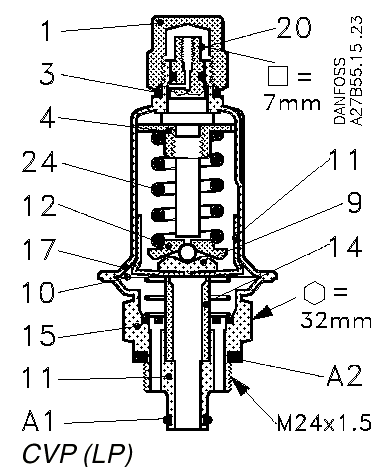

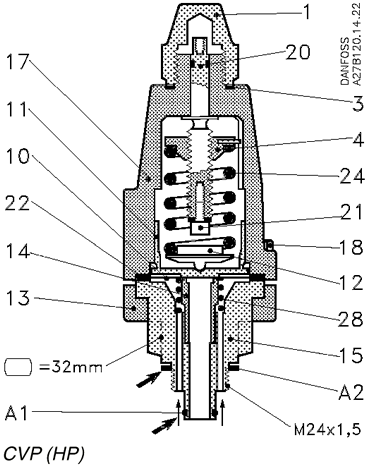

Quando se deseja manter constante a pressão de evaporação e portanto a temperatura de evaporação em um evaporador seco ou inundado, pode ser empregado um conjunto PM + CVP. O piloto de pressão constante CVP é disponível em duas versões: CVP (LP), para válvulas PM tamanho 5 a 65 e CVP (HP), para tamanhos 80 a 125.

Além de controlar a evaporação, o conjunto PM + CVP também previne pressões de evaporação demasiadamente baixas, evitando-se a formação de gelo, por exemplo, em “chillers” (resfriadores de água).

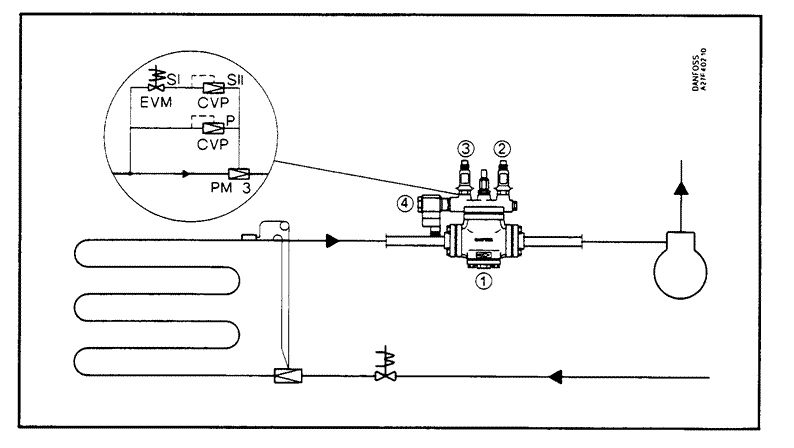

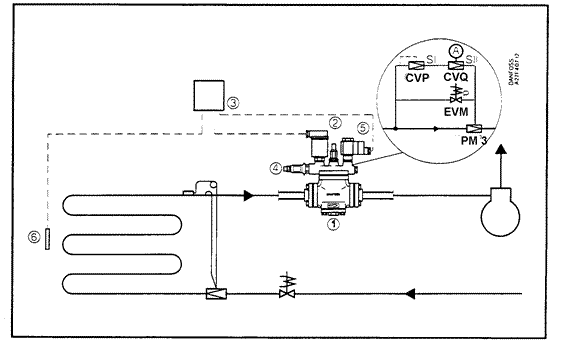

O diagrama abaixo exemplifica um processo industrial no qual se necessita duas temperaturas de evaporação diferentes:

A válvula PM 3, que regula a pressão de evaporação, é pilotada por dois CVP’s. A válvula principal se fecha quando a pressão cai abaixo do valor ajustado nos pilotos.

Opção 1: Piloto solenóide (4), EVM, na posição S1 se abre. Então, a pressão de

Evaporação é controlada pelo piloto (3), o qual é ajustado para a pressão mais baixa.

Opção 2: Piloto (4) se fecha. Agora a pressão de evaporação é controlada pelo

Piloto (2), o qual é ajustado para a pressão mais alta.

O que determina a faixa de regulagem de um piloto, é o tipo da mola aplicada na sua construção. Vide desenho em corte das duas versões de pilotos CVP’s:

Controle da Temperatura de um Fluido

Este tipo de controle pode ser efetuado através de duas formas distintas utilizando-se um sistema mecânico ou um eletrônico, dependendo da acuracidade necessária ao processo.

1° Tipo:

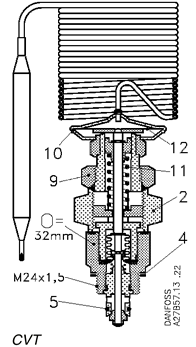

Emprega-se um conjunto PM + CVT, ou seja, um piloto termostático. Como pode ser visto abaixo, a temperatura do meio a ser resfriado é mantida constante através do controle da pressão da evaporação. E, apesar de sua relativa boa precisão, como regulador proporcional, não é recomendado aonde ocorra grandes variações de carga térmica.

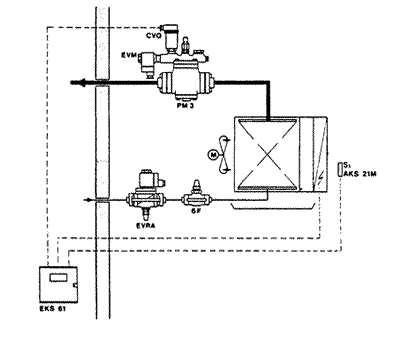

2° Tipo:

A maneira mais precisa de se controlar a temperatura de um meio é através de um conjunto eletrônico que emprega uma válvula PM 3 + EVM + CVQ (piloto elétrico), além de um módulo eletrônico modelo EKC 361 e um sensor de temperatura do tipo PT 1000. Por se tratar de um regulador proporcional e integral, consegue-se obter uma variação mínima da temperatura, na ordem de +/- 0.25o C. Este sistema é bastante adequado em processos industriais com controle central, Abaixo vemos os acessórios utilizados neste conjunto:

A válvula CVQ é constituída por duas resistências, uma de aquecimento, imersa em um líquido saturado e uma de “feedback”. No  caso de uma elevação da temperatura do meio a ser resfriado, o módulo EKC 361 reduz a energia fornecida a resistência de aquecimento do CVQ, diminuindo a pressão dentro do reservatório e permitindo que o diagrama se levante de sua sede com conseqüente aumento do fluxo de refrigerante acima do pistão da válvula PM, o que provoca sua abertura.

caso de uma elevação da temperatura do meio a ser resfriado, o módulo EKC 361 reduz a energia fornecida a resistência de aquecimento do CVQ, diminuindo a pressão dentro do reservatório e permitindo que o diagrama se levante de sua sede com conseqüente aumento do fluxo de refrigerante acima do pistão da válvula PM, o que provoca sua abertura.

Nesta situação, o compressor aspira uma maior quantidade de refrigerante do evaporador, reduzindo a pressão de evaporação e conseqüentemente a temperatura de evaporação e a temperatura do meio. O princípio da regulagem PI (proporcional e integral) assegura um constante ajuste da válvula através do elo “I” e um certo desvio da temperatura requerida provido pelo sistema mecânico “P”. Como resultado, obtém-se uma temperatura constante do meio independentemente da variação da carga do evaporador.

Além do controle de temperatura do meio, o conjunto PM + CVQ + EKC 361, também possui outras funções bastante interessantes tais como: função de alarme que sinaliza quando a temperatura do meio ultrapassa os limites máximos ou mínimos; diagnose de temperaturas que implementa a monitoração ao redor do evaporador através de vários PT 1000 e um limitador da pressão de evaporação, que protege o equipamento contra temperaturas demasiadamente baixas no início do processo como em “containers” refrigerados para vegetais ou para evitar congelamento, por exemplo, da água que estaria sendo resfriada em um trocador de placas.